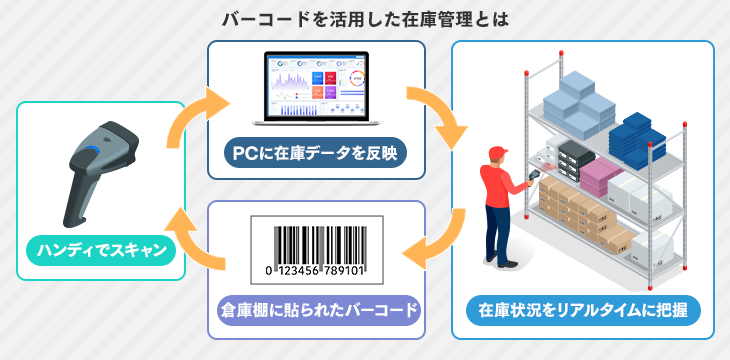

バーコードを活用した在庫管理とは

在庫管理における最大の課題は「正確な在庫数を把握すること」です。従来は紙の帳票や手作業で在庫を記録していたため、タイムラグやヒューマンエラーが発生しやすく、過剰在庫や欠品のリスクを抱えていました。こうした課題に直面する企業が増えるなかで注目されているのが、バーコードを活用した在庫管理です。

バーコードを導入することで、在庫情報をリアルタイムかつ正確に管理し、業務負荷を大幅に軽減できます。倉庫内の在庫管理が目視や紙の管理から大きく進化し、過剰在庫や欠品のリスクを抑えられます。

バーコード在庫管理では、商品に付与されたコードをスキャンすることで、在庫情報が即座にシステムへ反映されます。記録作業の自動化によって、人的なミスやタイムラグが生じにくくなり、データの信頼性が向上。担当者が手作業で数値を転記する場面が激減し、作業の負担も大きく軽減されます。

さらに、ロケーション情報やロット番号などをバーコードに組み込めば、管理項目の拡張や追跡性の向上にも貢献。バーコードの仕組みそのものはシンプルながら、業務に適した設計と運用ルールを整えることで、在庫管理全体の透明性と安定性が大きく高まります。

こうした仕組みは、作業時間を短縮するだけでなく、現場の情報精度を底上げし、後続業務への影響も含めた全体最適を実現する手段として、多くの現場に導入が進んでいます。

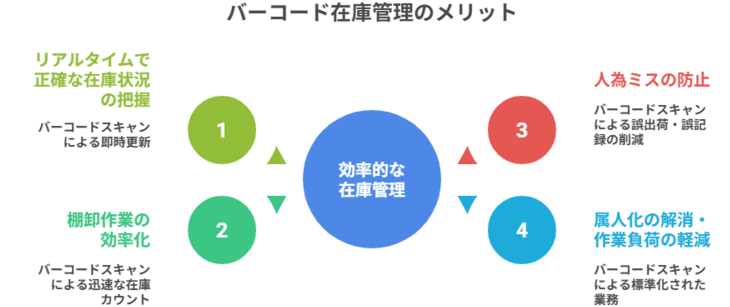

バーコード在庫管理の主なメリット

バーコードを取り入れた在庫管理は、作業の効率化だけでなく、在庫精度や業務の安定性にも大きな効果をもたらします。ここでは、実際に多くの現場で実感されている主なメリットを4つに紹介します。

- ●リアルタイムで正確な在庫状況を把握できる

- ●棚卸作業を大幅に効率化できる

- ●誤出荷・誤記録などの人為ミスを防げる

- ●属人化・作業負荷の軽減にもつながる

リアルタイムで正確な在庫状況を把握できる

バーコードをスキャンするだけで在庫データが即時にシステムへ反映されるため、常に最新の在庫数を把握できます。これにより、在庫の過不足や誤出荷といったトラブルを未然に防げるだけでなく、販売・調達・物流の各部門で正確な情報共有が可能に。

例えば、出荷直後の在庫数がリアルタイムで減算されることで、在庫切れによる機会損失を防止したり、余剰在庫を早期に発見して調整したりといった対応も迅速に行えます。

棚卸作業を大幅に効率化できる

従来の棚卸は、現物確認・記録・集計のすべてが手作業で行われ、長時間にわたる作業となっていました。しかしバーコードを活用すれば、商品ラベルをスキャンするだけで在庫数を瞬時に記録でき、作業時間が大幅に短縮します。

また、スキャンデータは自動的に在庫管理システムへ反映されるため、集計や確認作業も不要に。人為的な数え間違いや集計ミスのリスクも大きく減少し、棚卸作業にかかる工数や人件費の削減につながります。

誤出荷・誤記録などの人為ミスを防げる

目視確認や手書き入力による在庫管理では、誤記録や伝票入力ミス、類似商品との取り違えといったエラーが頻繁に発生します。バーコード管理では、商品の情報がコード化されているため、スキャンによる照合で誤認識を防止できます。

また、在庫移動や出荷処理のたびにスキャンする運用を徹底することで、作業履歴もデジタルに残り、トラブル時の追跡や原因分析も容易に。こうした精度の高い業務プロセスは、取引先との信頼性向上にもつながります。

属人化・作業負荷の軽減にもつながる

バーコードを使った作業は、特別なスキルがなくても直感的に操作でき、経験や担当者に依存しない標準化された業務体制の構築が可能です。これにより、作業者の入れ替わりや人員不足があっても、一定品質の作業が維持できます。

また、業務の属人化が解消されることで、引き継ぎや教育の手間が減り、担当者の負担も軽減されます。特に、広い倉庫や多拠点にわたる在庫を扱う企業では、バーコードの運用によって業務の安定性が大きく向上するでしょう。

すでにバーコード活用のメリットを感じている方は、実際に導入可能な在庫管理システムの資料をチェックしてみませんか?以下より各社の資料をまとめて取り寄せられます。

バーコードを活用するために必要なもの

バーコードを在庫管理に取り入れるには、スキャン機器やラベルの用意だけでなく、現場にあった運用体制の構築も重要です。ただ機器を導入するだけでは効果が発揮されにくく、仕組みとして機能するには複数の要素を組み合わせて活用する必要があります。

ここでは、バーコード運用に必要な基本要素と、それぞれの役割について整理しておきましょう。

- ●バーコードラベルの作成と貼付方法

- ●バーコードリーダーやスマホの選定

- ●在庫管理システムとの連携

バーコードラベルの作成と貼付方法

まず欠かせないのが、商品や棚などに貼るためのバーコードラベルです。管理したい情報(品番、ロット、ロケーションなど)をラベルに組み込み、現場の導線やスキャンしやすさを考慮して貼り付け位置を決めます。

さらに、ラベルの印刷品質や耐久性も重要な要素です。倉庫内での摩耗や汚れに耐えられる素材を選び、長期間読み取り可能な状態を保てるようにしておきましょう。

バーコードリーダーやスマホの選定

次に必要となるのが、バーコードを読み取るための機器です。一般的には「ハンディターミナル」などの専用リーダーが使われますが、最近ではスマートフォンやタブレットに読み取りアプリをインストールして運用するケースも増えています。

読み取り精度や連携のしやすさ、作業環境との相性などを踏まえ、機器を選定するのがポイントです。小規模な事業所ではスマホ活用で手軽にスタートし、段階的に専用機器へ移行する選択も有効です。

在庫管理システムとの連携

バーコードの本領を発揮するには、読み取った情報を即時に反映できる在庫管理システムの存在が欠かせません。スキャンデータをリアルタイムで処理し、数量の増減やロケーション移動などを自動的に記録していきます。

製品によっては、スマホアプリやWeb画面でバーコード運用をサポートする機能が搭載されていることもあり、ハードルの低い形で導入することも可能です。現場の業務フローとシステム連携の設計が整っていれば、管理の手間を最小限に抑えつつ、正確な在庫管理が実現します。

以下の記事では、現場にフィットする在庫管理システムを選ぶために、失敗しない比較ポイントとおすすめ製品を紹介しています。

バーコード在庫管理の導入コストと注意点

バーコードを使った在庫管理は、比較的低コストで始められる点も魅力の一つですが、機器やシステム、運用の設計によって費用は大きく異なります。また、初期投資だけでなく、導入後の運用面でもいくつか注意すべきポイントがあります。

ここでは、導入にかかる主なコスト要素と運用上の留意点について整理します。

初期費用・ランニングコストの目安

初期費用として発生するのは、主に次のような項目です。

- ●バーコードリーダーやハンディターミナルなどの機器費用

- ●ラベルプリンタやバーコード印刷用の資材

- ●在庫管理システムとの連携開発・設定費

- ●マニュアル整備やスタッフへの初期研修費

小規模な運用であれば、スマートフォンとアプリの活用で数万円〜数十万円程度に抑えることも可能です。一方、大規模な倉庫や多拠点での運用を想定する場合、システムや機器の本格導入により、初期費用が数百万円規模になるケースもあります。

加えて、導入後には以下のようなランニングコストが発生します。

- ●ラベル用紙などの消耗品代

- ●機器の保守や更新費用

- ●クラウド型システムの利用料(月額課金制が多い)

ただし、棚卸や入出庫作業の短縮やミスの削減によって、人件費や誤出荷コストの削減が見込めます。そのため、費用対効果の高い施策といえるでしょう。

運用で失敗しないためのポイント

導入コストを抑えても、運用がうまくいかなければ本来の効果は得られません。特に多い失敗パターンとしては、以下のようなケースが挙げられます。

- ●ラベルに必要な情報が不足しており、現場で追加入力が発生

- ●バーコードの貼付位置が不適切で、スキャンしづらい

- ●汚れや摩耗でバーコードが読み取れなくなる

- ●在庫管理システムとの連携テストが不十分で、データ不整合が発生

こうした事態を避けるためには、運用フローを事前にシミュレーションし、現場担当者を交えて検証を行うことが重要です。特に、バーコードの設計・貼付・読み取りの一連の流れがスムーズに機能するよう、現場の導線や作業環境にあわせた最適化が求められます。

また、定期的にラベルの状態や機器の動作をチェックし、運用ルールの見直しを図ることで、長期的な効果の維持にもつながります。

このように、バーコード在庫管理の導入では初期費用や運用コストだけでなく、現場に適した設計や運用の工夫が成果に直結します。費用対効果を最大化するには、自社にあった在庫管理システムの選定が欠かせません。

バーコード運用に対応した在庫管理システムの比較を検討中の方は、以下から各社製品の資料請求が可能です。導入のイメージを具体化するためにも、ぜひお役立てください。

バーコード・QRコード・RFIDの違い

在庫管理に使われる代表的なコード技術として「バーコード」「QRコード」「RFID」があります。 それぞれの特徴やコスト、情報量、運用のしやすさには違いがあります。さらに最近では、カメレオンコードというカラーコードも登場し、QRコードの約50倍の情報を扱える技術として注目されています。

これらのコード技術の違いを比較表にまとめました。

| コード種類 | 情報量 | 読み取り性能 | コスト感 | 主な用途・特徴 |

|---|---|---|---|---|

| バーコード | 小(商品コード程度) | 接写必須・手動 | ◎ 低コスト | 最も一般的。入出庫・棚卸管理で広く利用 |

| QRコード | 中(ロット・賞味期限なども) | スマホやハンディで簡単読み取り | ○ 中コスト | 詳細属性管理やトレーサビリティ強化に |

| カメレオンコード | 超大(QRの50倍) | 接写不要・高速一括読み取り | △ 中~やや高 | デザイン性活用・高速ラインの在庫管理に |

| RFID | 大(複数一括読取) | 非接触・一括スキャン | × 高コスト | 大量・多拠点在庫や物流で導入増 |

これらを比較したうえで、管理したい情報量や導入コスト、作業現場の環境に応じて最適な方式を選ぶことが重要です。バーコード以外の選択肢を比較した詳細は、以下の記事も参考にしてください。

バーコード在庫管理の活用事例

ここからは実際にバーコードを活用して在庫管理をしている企業の事例として、ITトレンドが独自にユーザーから集めた口コミ情報から具体的な活用事例を紹介します。

活用事例1:紙の帳票からスマホ管理への移行

(教育・教育学習支援関係・企業規模500名以上 750名未満の利用者レビューより要約)

従来は、紙の帳票に印刷された10数桁の商品番号や在庫番号を目視で確認・照会していました。この方法は非常に時間がかかるうえ、人為的なミスも発生しやすい状況でした。

システム導入後は、スマートフォンで商品や棚に貼付されたQRコードを瞬時に読み取れるようになり、在庫情報の照会も即座に可能に。操作は直感的で簡単なため、誤入力や二重入力などのミスが大幅に削減されました。画面の切り替えもスムーズで、作業者のストレス削減にもつながっています。

さらに、外部監査や棚卸作業の際にも大きな効果を発揮。紙の資料だけでなく、スマートフォンでリアルタイムに情報確認が可能になったため、資料にない情報や過去の履歴についても迅速に対応できるようになりました。当初はシステム導入コストを懸念していたものの、必要なライセンス数を絞ることで、月々数万円という比較的低コストから導入を始められました。

参考:紙の帳票管理から、スマートフォンの画面で確認が可能になった|Convi.BASE(コンビベース)のレビュー

活用事例2:物品管理の一元化による業務効率化

(卸売・小売業・商業(商社含む)・企業規模1,000名以上 5,000名未満の利用者レビューより要約)

従来は分散して保存されていた物品情報を、システムの導入によって一つの画面上で一元管理できるようになりました。その結果、物品の追跡や管理が楽になり、情報の一覧性も大幅に向上しています。

また、これまで目視や紙ベースで行っていた多くの作業が、画面上でまとめて処理できるようになり、無駄な工程や作業コストの大幅削減につながった点も大きな成果です。在庫管理システムの導入によって、物品管理の効率化が進み、企業全体の業務負荷と運営コストの削減に貢献しています。

参考:物品管理を集約し一括管理 | Convi.BASE(コンビベース)のレビュー

同じようにバーコードを活用した在庫管理を導入したい方は、以下からシステム資料をまとめて請求して比較検討してみてください。

まとめ

バーコードを活用した在庫管理は、棚卸や入出庫の作業効率を飛躍的に向上させ、ミスの削減や属人化の解消に大きく貢献します。特にリアルタイムでの在庫状況の把握や、ロケーション管理の精度向上は、多くの企業で成果を上げているポイントです。

さらに、バーコードを在庫管理システムと連携させれば、スキャンした情報が自動で反映され、入出庫の履歴や在庫分析もシステム上で完結。業務全体のデジタル化と生産性向上が図れます。

これからバーコードによる在庫管理を導入したい方は、自社の業務フローにあった在庫管理システムの比較・検討もあわせて行うことをおすすめします。

ぜひこの機会に、在庫管理システムの導入を検討し、業務全体のさらなる効率化を目指してみてはいかがでしょうか。

在庫商品を一つずつカウントし、パソコンに情報入力するのは手間ひまがかかります。近年普及が進むバーコードを活用した方法であれば、ハンディターミナルで商品バーコードをピッと読み取れば、自動でデータ入力までしてくれます。手作業に比べると、作業ミスが減って情報の精度が高まり、作業時間を大きく減らせます。

さらにバーコードと連動する在庫管理システムを導入することで、商品の発注や販売まで業務負荷を減らせるでしょう。導入においては商品の特徴を考慮して、バーコードの種類や在庫管理システムを比較検討することが肝要です。